Yakıt filtresi yapısı

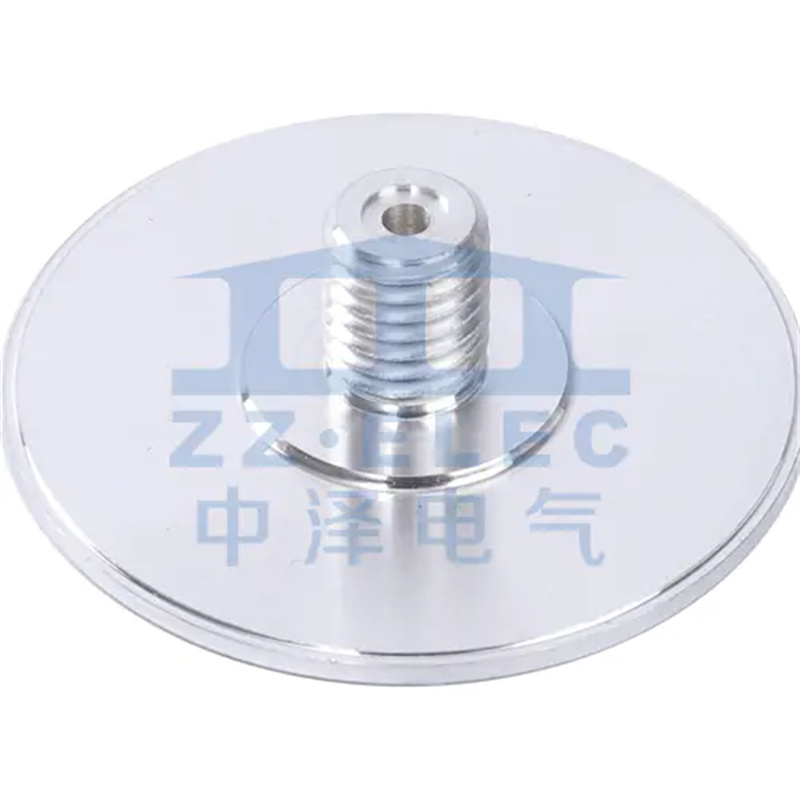

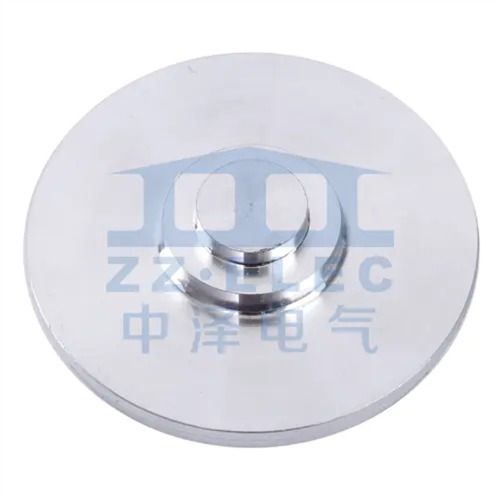

Yakıt filtresi kapağı ve muhafaza Tür: Neredeyse her mevcut Malzeme: AL1060 Alüminyum soğuk ekstrüzyon konusunda uzmanlaşıyoruz. Yakıt filtresi ör...

Mühendislik ve üretim dünyasında, bazı bileşenler gösterişli performans için tasarlanırken, diğerleri güvenlik, güvenilirlik ve uzun ömür sağlamada hayati, genellikle gözden kaçan bir rol üstlenir. kapak plakası kesinlikle ikinci kategoriye girer. Özünde kapak plakası, bir açıklığı kapatmak, bir bölmeyi kapatmak veya bir ekipman parçasına bitmiş bir yüzey sağlamak için tasarlanmış düz veya hafif şekillendirilmiş bir malzeme (metal, plastik veya kompozit) parçasıdır. İşlevleri yanıltıcı derecede basit ama son derece önemlidir: Hassas iç bileşenleri toz, su gibi çevresel kirletici maddelerden ve fiziksel etkilerden korur; Kullanıcıları gerilim taşıyan elektrikli parçalarla veya hareketli mekanizmalarla kazara temasa karşı korur; bir düzeneğe yapısal sağlamlık sağlayabilir; ve ürünün nihai estetiğine önemli ölçüde katkıda bulunur. Evdeki mütevazı bağlantı kutusundan, elektrikli bir araçtaki lityum iyon pil takımının karmaşık muhafazasına kadar, kapak plakası temel bir yapı taşıdır. Doğru olanı seçmek, malzeme bilimi, mekanik tasarım, çevre standartları ve üretim süreçlerinin dikkatli bir şekilde değerlendirilmesini gerektirir. Bu kılavuz, kapak plakalarının özelliklerini ayrıntılarıyla ele alarak türlerini, uygulamalarını, standartlarını ve bunları hayata geçiren gelişmiş üretim teknolojilerini keşfederek projeniz için mükemmel bileşeni belirlemenize olanak tanır.

A kapak plakası bir kapaktan daha fazlasıdır. Tasarımı, açık bir dizi işlevsel gereksinim tarafından belirlenir. Birincil işlev her zaman korumadır; cihazın iç ortamı ile dış dünya arasında bir bariyer oluşturur. Bu, kirletici maddelerin (toz, sıvılar, kimyasal buharlar) dışarıda tutulması veya bileşenlerin içeride tutulması (sızdırmazlık sıvıları veya gazlar) anlamına gelebilir. İkinci olarak, genellikle tehlikeli parçalarla kazara teması önleyen bir güvenlik görevlisi görevi görür. Üçüncüsü, iletken malzemelerden yapıldığında ve uygun şekilde topraklandığında elektromanyetik girişim (EMI) veya radyo frekansı girişim (RFI) kalkanı görevi görebilir. Son olarak, kullanıcıların gördüğü ve etkileşimde bulunduğu, görünüşünü ve ürün tasarımı için önemli olduğunu hissettiren bitmiş bir arayüz sağlar. Temel tasarım parametreleri arasında malzeme seçimi (mukavemet, korozyon direnci, iletkenlik ve ağırlık için), kalınlık (sertlik ve dayanıklılık için), genel boyutlar ve toleranslar, bağlantı yöntemi (vidalar, klipsler, menteşeler, kaynak) ve ekranlar, anahtarlar veya konektörler için gerekli açıklıklar yer alır.

çeşitliliği kapak plakası uygulamalar, her biri benzersiz rolü için optimize edilmiş özel türlerin ortaya çıkmasına yol açtı. Malzeme seçimi ve üretim yöntemi doğrudan uygulamanın performans taleplerine bağlıdır.

Belki de en yaygın ve güvenlik açısından kritik uygulama, kapak plakası for electrical panel . Bu plakalar, elektrik güvenliğine ilişkin katı uluslararası standartları (IEC 61439 veya UL standartları gibi) karşılayacak şekilde tasarlanmıştır. Dayanıklı, iletken olmayan veya uygun şekilde topraklanmış iletken malzemelerden yapılmış olmaları gerekir. Temel özellikler genellikle yüksek darbe direnci, alev geciktirici özellikler (UL94 derecelendirmeleri) ve canlı parçaları açığa çıkarmadan göstergelerin görüntülenmesi için şeffaf pencerelerin (polikarbonat veya camdan yapılmış) dahil edilmesini içerir. Tasarım, kurulduktan sonra, "alet güvenli" tasarım olarak bilinen bir ilkeye göre, bir alet kullanılmadan tehlikeli voltajlara erişimi önlemelidir. Dış mekan veya yıkama panelleri için bir dereceye kadar çevresel sızdırmazlık sağlamak amacıyla bu plakalarla birlikte contalar sıklıkla kullanılır.

Uygulama olağanüstü güç, korozyon direnci ve profesyonel görünüm gerektirdiğinde, paslanmaz çelik kapak plakası sıklıkla tercih edilen malzemedir. 304 paslanmaz gibi kaliteler mükemmel genel korozyon direnci sunarken, 316 paslanmaz klorürlere karşı üstün koruma sağlayarak denizcilik veya kimyasal işleme ortamları için idealdir. Paslanmaz çelik plakalar yüksek yapısal bütünlük sunar, üst düzey bir yüzey için cilalanabilir veya fırçalanabilir ve zorlu koşullar altında görünümlerini korur. Dayanıklılığın çok önemli olduğu yiyecek ve içecek ekipmanlarında, tıbbi cihazlarda, mimari donanımlarda ve dış mekan telekomünikasyon muhafazalarında yaygın olarak kullanılırlar.

| Malzeme | Temel Avantajlar | Tipik Uygulamalar |

| Paslanmaz Çelik (304/316) | Yüksek mukavemet, mükemmel korozyon direnci, hijyenik, dayanıklı yüzey. | Gıda işleme, denizcilik, tıbbi, mimari, kimya. |

| Alüminyum (ör. 6061) | Hafif, iyi güç-ağırlık oranı, korozyona dayanıklı, iyi termal/elektrik iletkenliği. | Elektronik muhafazalar, otomotiv parçaları, soğutucular, hafif yapılar. |

| Soğuk Haddelenmiş Çelik (CRS) | Korozyona karşı koruma için yüksek mukavemetli, düşük maliyetli, kolayca kaplanabilir (çinko, nikel). | Endüstriyel makineler, iç braketler, kritik olmayan muhafazalar (boyandığında). |

| Mühendislik Plastikleri (PC, ABS, Naylon) | Elektrik yalıtımı, hafiflik, tasarım esnekliği, korozyona dayanıklı. | Elektrik muhafazaları, tüketici ürünleri, prototipler. |

Neme, yağmura ve hatta suya maruz kalan uygulamalar için standart bir kapak plakası yetersizdir. bir su geçirmez kapak plakası Belirli bir Giriş Koruması (IP) derecelendirmesine ulaşmak için tasarlanmış bir sistemdir. IP kodu (örn. IP67), katılara ve sıvılara karşı sızdırmazlık etkinliğinin seviyesini tanımlar. Yüksek bir IP derecesine ulaşmak birden fazla tasarım öğesini gerektirir: sağlam bir plaka malzemesi, hassas bir şekilde işlenmiş bir oluğa oturtulmuş sürekli bir sıkıştırma contası (silikon, EPDM veya neoprenden yapılmış), stratejik olarak yerleştirilmiş ve sızdırmaz bağlantı elemanları ve bazen tüm açık deliklerin ortadan kaldırılması. Contanın eşit biçimde sıkıştırılarak tam bir sızdırmazlık oluşturmasını sağlamak için temas yüzeylerinin düz ve pürüzsüz olması gerekir. Bu plakalar, dış mekan elektrik tesisatları, su altı sensör muhafazaları ve gıda ve ilaç endüstrilerindeki yıkama ekipmanları için gereklidir.

Standart, damgalı veya kullanıma hazır plakalar bir projenin benzersiz geometrik, işlevsel veya performans gereksinimlerini karşılayamadığında çözüm, özel işlenmiş kapak plakası . Bilgisayarlı Sayısal Kontrol (CNC) işleme, karmaşık konturlara, çoklu konektörler için hassas delik desenlerine, entegre montaj özelliklerine, dar toleranslara (genellikle ±0,05 mm dahilinde) ve özel yüzey kaplamalarına sahip plakaların oluşturulmasına olanak tanır. Bu süreç, düşük ila orta hacimli üretim, prototipler ve kapak plakasının diğer özel bileşenlerle mükemmel şekilde arayüz oluşturması gereken uygulamalar için idealdir. Isı dağıtım kanatçıkları, etiketler veya ekranlar için girintili alanlar ve standart şekillendirme işlemleriyle imkansız olan karmaşık markalama ayrıntıları gibi özelliklerin entegrasyonunu sağlar.

Bir kapak plakasının başarıyla belirlenmesi ve tedarik edilmesi, teknik standartlarda gezinmeyi ve üreticilere açık, kapsamlı bilgiler sağlamayı gerektirir.

Birçok uygulama için yerleşik kurallara bağlı kalarak kapak plakası dimensions standard değiştirilebilirlik, güvenlik ve uyumluluk açısından çok önemlidir. Elektrik mühendisliğinde standart DIN veya ANSI flanş boyutları, panel kesiklerinin boyutlarını ve cıvata modellerini belirler. Yapım aşamasında, anahtar ve çıkış kapak plakaları, elektrik kutuları ile uyumluluk açısından standart boyutlara uygundur. Spesifikasyonları sağlarken tanımlanacak temel boyutlar toplam uzunluğu, genişliği ve kalınlığı içerir; kapsaması gereken açıklığın boyutu ve yeri; tüm montaj deliklerinin çapı, konumu ve diş özellikleri; ve bu boyutlardaki kritik toleranslar. Ayrıntılı boyutlu bir çizim sağlamak, gereksinimleri iletmenin ve üretimdeki hataları önlemenin en etkili yoludur.

Optimum kapak plakasının seçilmesi performans, maliyet ve üretilebilirliğin dengelenmesini gerektirir. Pazarlığa açık olmayan gereksinimleri açıkça tanımlayarak başlayın: çevresel koşullar (IP derecesi, kimyasallara maruz kalma, sıcaklık aralığı), mekanik yükler, gereken düzenleyici sertifikalar ve gereken miktar. Bu kısıtlamalar mevcutken malzeme ve süreç seçeneklerini değerlendirin. Basit şekillerin yüksek hacimli üretimi için damgalama veya soğuk ekstrüzyon en uygun maliyetli yöntem olabilir. Karmaşık, düşük hacimli veya yüksek hassasiyetli parçalar için CNC işleme uygundur. Tam ölçekli üretimden önce her zaman özel parçaların uyumunu, şeklini ve işlevini doğrulamak için prototipler veya ilk ürün incelemeleri talep edin.

| Seçim Faktörü | Sorulacak Sorular | Seçim Üzerindeki Etki |

| Çevre | İç mekan/dış mekan? Neme, kimyasallara, UV'ye maruz kalma? Aşırı sıcaklıklar mı? | Malzemeyi (paslanmaz veya alüminyum) ve sızdırmazlık ihtiyacını (contalar, IP derecesi) belirler. |

| İşlev | Yapısal mı? Isıyı dağıtması gerekiyor mu? Kalkan EMI? Optik netlik sağlıyor musunuz? | Malzeme kalınlığını, metal ve plastik seçimini ve kaplama veya kaplama ihtiyacını etkiler. |

| Miktar ve Teslim Süresi | Prototip mi, düşük hacimli üretim mi yoksa yüksek hacimli üretim mi? Proje zaman çizelgesi nedir? | En ekonomik üretim sürecini belirler (CNC işleme, damgalama ve döküm). |

| Bütçe | Parça başına hedef maliyet nedir? | Malzeme maliyetini (ör. 316 ve 304 SS) üretim süreci maliyetiyle dengeler. |

Her ikisi de bir açıklığı kapatmaya hizmet eder, ancak bağlamları ve tasarımları farklıdır. A kapak plakası bir mahfaza, mahfaza veya makine üzerindeki erişim açıklığını kapatmak için kullanılan bir plaka için genel bir terimdir. Genellikle çevresi etrafında birden fazla vida veya klipsle sabitlenir. Kör flanş, boru sistemlerinde kullanılan özel bir kapak plakası türüdür. Bir borunun ucunu kalıcı veya geçici olarak kapatmak için standart bir boru flanşıyla (uygun bir cıvata dairesi ve conta kullanılarak) eşleşecek şekilde tasarlanmıştır. Kör flanş bir kapak plakası olsa da tüm kapak plakaları flanş değildir; flanşlar, borulara veya kaplara standartlaştırılmış bağlantı yöntemleriyle tanımlanır.

Korozyon direnci için malzeme seçimi, spesifik aşındırıcı maddelerin tanımlanmasını gerektirir. Genel atmosferik veya hafif kimyasallara maruz kalma durumunda, anodize kaplamalı alüminyum veya 304 paslanmaz çelik yeterli olabilir. Klorürlere (deniz suyu, buz çözücü tuzlar) veya güçlü asitlere/alkalilere maruz kalma durumunda 316 paslanmaz çelik önemli bir yükseltmedir. Oldukça agresif kimyasal ortamlar için Hastelloy, titanyum gibi daha egzotik alaşımlar veya özel plastikler (PVDF, PTFE) gerekli olabilir. Özel kimyasalınız için bir korozyon direnci tablosuna başvurmak ve sıcaklığı dikkate almak önemlidir. Şüpheye düştüğünüzde, bir paslanmaz çelik kapak plakası 316 kalite, zorlu ortamlar için sağlam ve yaygın olarak bulunabilen bir seçimdir.

IP (Giriş Koruması) derecesi, bir muhafazanın katılara ve sıvılara karşı sağladığı koruma derecesini sınıflandıran uluslararası bir standarttır (IEC 60529). "IP" ve ardından iki rakamla ifade edilir. İlk rakam (0-6), katı parçacıklara karşı korumayı belirtir (6, toz geçirmezdir). İkinci rakam (0-9K) sıvılara karşı korumayı belirtir; ortak derecelendirmeler 5 (su jetleri), 6 (güçlü su jetleri), 7 (1 m'ye kadar geçici daldırma) ve 8 (basınç altında uzun süreli daldırma) şeklindedir. Bu nedenle, bir su geçirmez kapak plakası IP67 sınıfı tamamen toz geçirmezdir ve 30 dakika boyunca hiçbir giriş olmadan 1 metre derinliğe kadar suya daldırılabilir.

Bir düşünün özel işlenmiş kapak plakası şu durumlarda: 1) Standart plakalar benzersiz boyut veya montaj gereksinimlerinize uymuyorsa. 2) Birden fazla işlevi tek bir parçaya entegre etmeniz gerekir (örn. montaj çıkıntıları, girintili alanlar). 3) Uygulamanız, uygun sızdırmazlık veya bileşen hizalaması için son derece sıkı toleranslar gerektirir. 4) Damgalama veya döküm için özel takımlama maliyetinin fahiş olduğu düşük ila orta üretim hacmiyle çalışıyorsunuz. 5) İstenilen özellikleri elde etmek için standart plaka formlarında bulunmayan veya hassas işleme gerektiren özel bir malzeme kullanmanız gerekir.

Kapak plakasının doğru şekilde üretildiğinden emin olmak için ayrıntılı bir çizim sağlamalı veya aşağıdakileri açıkça belirtmelisiniz: 1) Genel boyutlar (Uzunluk, Genişlik, Kalınlık). 2) Kapatması gereken ana açıklığın boyutu ve konumu. 3) Tüm montaj deliklerinin çapı, konumu (referans kenarlarından itibaren) ve derinliği ile birlikte diş özellikleri (örneğin, M4 açık delik, 10 mm derinliğinde M6 dişli delik). 4) Bu deliklere ilişkin kritik konum toleransları. 5) Köşeler için yarıçap veya pah spesifikasyonları. Bu bilgilerin standart bir formatta sağlanması belirsizliği önler ve son kısmın sizin tercihinize uygun olmasını sağlar. kapak plakası dimensions standard veya özel gereksinimler.